2020WNEVC前沿技术解读|高电压镍锰酸锂正极材料

技术前瞻性

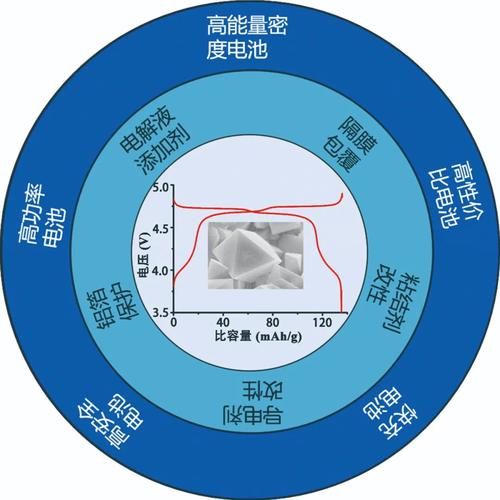

锂离子二次电池与其他的可充电的电池体系相比,具有工作电压高、重量轻、体积小、无记忆效应、自放电率低、循环寿命长、能量密度高等优点,目前已广泛应用于手机、笔记本电脑、平板电脑、电动汽车、储能电网等领域。近年来,随着电动汽车的高速发展,人们对电池能量密度、安全性、成本和环保等方面有更高追求,高电压正极作为提升电池能量密度的重要手段已成为目前液态锂离子电池的发展趋势,也是目前的研究重点。镍锰酸锂作为一种高电压正极材料,其电压平台在4.7 V左右,比能量超过600 Wh/kg,由于镍锰酸锂材料主要由镍元素和锰元素组成,不含钴元素,因此较为环保,成本也较为低廉。以之取代现在成本最具优势的磷酸铁锂动力电池,单体电池及系统能量密度可提升40%,成本可降低30%,是最有潜力商业化的下一代高电压正极材料之一。对于尖晶石镍锰酸锂电池,在高电压下,电极材料与电解液之间剧烈的副反应以及副产物对整个电池体系的破坏是限制镍锰酸锂材料商业化的最大障碍,这也是不同体系正极材料在未来走向高电压过程中所遇到的不可避免的难题,解决该问题的关键就是构造稳定的正极材料与电解液界面膜和耐高电压的电池体系,具体包含高电压正极材料表面改性技术,高电压镍锰酸锂材料电解液开发匹配技术,高电压辅助配套材料的匹配技术,高电压辅助配套材料的表面改性技术。这些技术也将极大推动未来行业向高电压、高能量密度和高安全的目标前进。

技术引领性

由于镍锰酸锂材料的充电截至电压(≥ 4.9 V)高于目前所有商业化正极材料的充电截至电压(≤4.5 V),因此对现有的整个电池体系来说都将是一个巨大挑战。目前科研界对镍锰酸锂的研究较为分散,大多聚焦于镍锰酸锂材料掺杂包覆改性,镍锰酸锂材料电解液匹配,近年来也有少量关于耐高压炭黑,隔膜和粘结剂等辅助材料的研究,文献中报道的循环数据距离实际应用相差甚远。国际巨头在2011年- 2015年期间申请了大量关于镍锰酸锂的专利,2015年之后申请速度显著下降,但是未见镍锰酸锂材料和电池出现在市场中,产业界对于镍锰酸锂技术的开发遇到了瓶颈。近十几年来,中科院物理所和松山湖材料实验室研究团队从镍锰酸锂材料合成,表面多尺度改性,耐高压电解液开发,正极辅助材料改性,铝箔设计,粘结剂优化等方面对镍锰酸锂材料和电芯开发进行了一系列的研究,发表论文15篇,授权和申请中专利45篇。通过对镍锰酸锂正极材料合成改性和耐高压电解液开发技术的不断改进,可以实现镍锰酸锂/石墨全电池在常温25 ℃下循环2000周容量保持率达80%,在高温55 ℃下循环300周容量保持率达93.88%。2020年松山湖材料实验室镍锰酸锂材料中试线建成投产,广州中科院工业技术研究院电池中试线建成投产。

技术颠覆性

过去人们通常认为在4.7 V的电压下,高电压镍锰酸锂正极材料和常规的碳酸酯类电解液会发生剧烈的界面副反应,导致电池中活性锂的不断消耗和电池性能的迅速下降,因此传统的碳酸酯电解液很难在如此高的电压下保持正极界面稳定。目前科学家通常采用两种方法解决此问题,一种是通过采用氟代溶剂,但是该方法成本较高,不利于高电压技术的推广和应用,另外一种是通过对正极材料进行包覆和掺杂,增加镍锰酸锂界面稳定性,但是由于高电压下镍锰酸锂材料表面改性层容易脱落,不能根本解决寿命问题。针对于表面改性层在高电压下容易失效的问题,中科院物理所发明了一种稳定的尖晶石正极材料表面结构及其构造方法,该方法能够主动在尖晶石镍锰酸锂材料和表面改性物之间构造稳定的界面连接层,缓冲镍锰酸锂和改性层之间的晶格失配,将包覆物更加均匀稳固的连接在镍锰酸锂表面。还通过对正极材料界面的改性和电解液添加剂的研发,首次构造了能在碳酸酯类电解液中稳定存在的正极固态电解质界面膜,将镍锰酸锂和石墨组成的全电池在碳酸酯电解液下的循环寿命提升至2000周,解决了镍锰酸锂正极材料和碳酸酯电解液在高电压下持续不断发生界面副反应的问题,有效提升了全电池的循环性能。

技术未来发展预期

新能源汽车的发展对动力电池比能量的提升和成本的下降需求紧迫。目前磷酸铁锂电池比能量已经趋于极限,高容量层状结构正极材料成本高,钴资源匮乏,面临可持续发展的问题。镍锰酸锂材料和通用的碳材料负极结合,工作电压4.5 V,比磷酸铁锂电池高40%,电池及系统能量密度也提升了40%,系统成本可降低30%,是下一代具有市场竞争力的电动汽车电池的核心关键材料。电动汽车市场规模的快速增长将务必带动正极材料市场规模的快速增长,镍锰酸锂材料作为强力竞争者,预计将成为下一代动力电池的主流正极材料之一。

上一篇:国内外对风电机组高电压穿越技术的要求和规范

下一篇:没有了