下一代动力电池正极材料高电压尖晶石材料

随着新能源产业的快速发展,市场对于高能量密度的动力电池的需求正在不断增大,提升动力电池能量密度主要有两个方向:1)提高材料的容量,例如常见的高镍三元材料就是通过提升镍含量的方式提升材料的容量;2)提升材料的电压,例如高电压的尖晶石材料。

高电压尖晶石材料虽然具有高电压的优势,但是却存在高温性能差和循环性能不理想的问题,制约了其在动力电池领域的应用。近日,加州大学圣地亚哥分校的WeikangLi(第一作者)、Minghao Zhang(通讯作者)和Ying Shirley Meng(通讯作者)等人通过对电极配方和电池结构的优化设计,显著改善了厚LNMO电极的循环性能,提升了其应用价值。

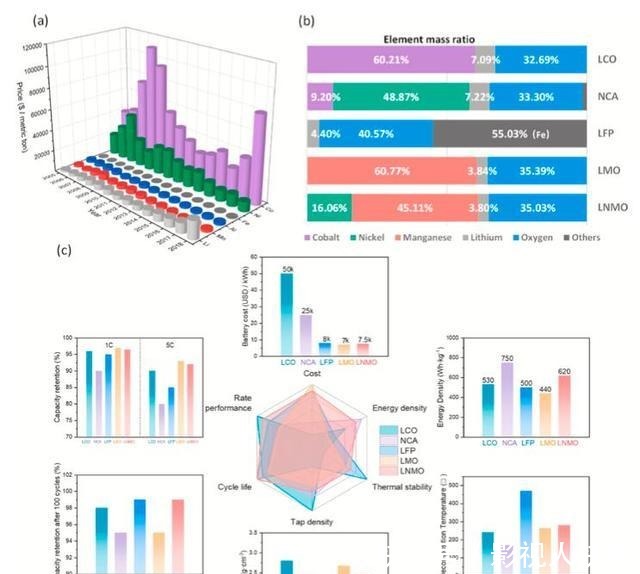

实现无Co化,降低材料的成本是近年来正极材料的发展趋势,下图中作者总结了近年来正极材料中常见元素的价格走势,可以看到所有原材料中Co元素的价格最高,并且波动最大,近年来则价格大幅攀升。此外Ni和Li元素的价格相对较高,近年来也处于持续走高的趋势。我们对比不同类型的正极材料可以看到,高电压的LNMO材料,不仅具有高电压(4.7V)和高能量密度的优势,同时其大量采用成本低廉的Mn元素,因此是一种理想的低成本,高能量密度材料。

虽然LNMO材料具有上述的优势,但是要真正实现商业应用还需要克服一些难题,首先是LNMO高电压特性造成的碳酸酯类电解液的分解,这些分解不仅会造成电池性能的衰降,甚至可能引发安全问题。此外,LNMO材料较差的导电性使得其在真正的商业化电极中应用时反应动力学特性较差。作者为了解决上述问题,对电极配方对于LNMO材料电性能的影响进行了研究。

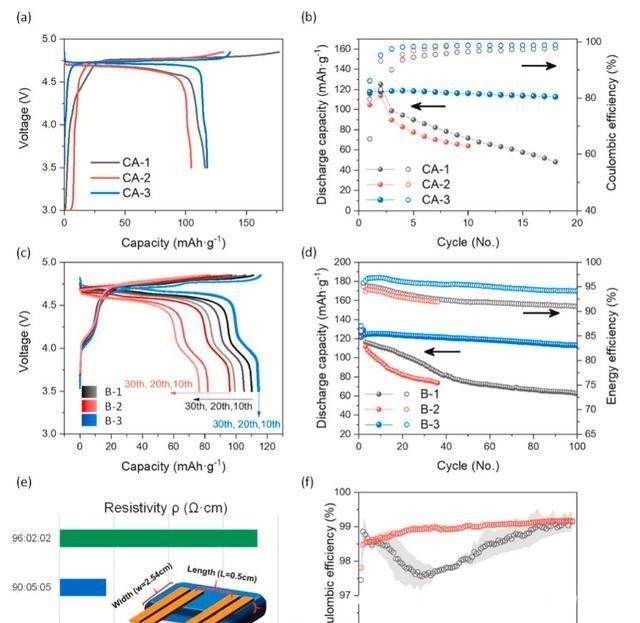

实验中作者采用了来自销售商的三款LNMO材料(NM-LNMO、NE-LNMO和HT-LNMO),电极配方会对电池的性能产生显著的影响,作者首先分析了导电剂对LNMO材料的影响,下图a展示了不同导电剂对于LNMO电极(0.8mAh/cm2,电极配比为8:1:1)电性能的影响,从下图a中能够看到采用CA-1导电剂的电极在LNMO脱锂后还出现一段平台,这表明CA-1导电剂在高电压下会发生较多的副反应,不适合应用在LNMO电极中,从下图b所示的循环性能上可以看到CA-3导电剂具有最好的循环性能,这主要是因为CA-3导电剂的比表面积最小,减少了界面的副反应。

下图c和d展示了不同粘结剂对于NE-LNMO电极电性能的影响,从图中能够看到采用B-1和B-2两种粘结的电极循环性能最差,作者采用dQ/dV曲线法分析也表明采用B-1和B-2两种粘结剂的电极在循环过程中极化显著增加,这表明B-1和B-2两种粘结剂在高电压下稳定性较差,逐渐氧化分解,使得LNMO材料逐渐与粘结剂、集流体失去连接,导致了阻抗的增加。

下图e中作者采用四探针的方法分析了不同的导电剂配比下电极的电阻率,从图中能够看到活性物质的比例超过90%以后,电极的阻抗会出现显著的增加,这会导致电池在工作过程中的极化显著增加,因此在后续的测试中作者电极的配比为90:5:5。

研究表明常规的不锈钢电池壳在4.5V以上的高电压条件下会变得不稳定,与电解液发生分解反应,因此作者对比了普通不锈钢壳扣式电池和Al包裹扣式电池的库伦效率,测试结果表明Al包裹的扣式电池在循环的初期能够达到99%以上的库伦效率,显著高于不锈钢壳的扣式电池。

在完成了上述的电极配方的优化后,作者继续对电极的厚度进行了优化设计,从下图a能够看到当电极的厚度较薄时(0.5、0.8mAh/cm2),循环过程中电极没有出现显著的衰降,但是当电极的厚度增加到2.5和3.0mAh/cm2时,电池在循环过程中出现了显著的容量衰降,在30次循环结束时电池的容量仅有初始容量的30%。

在下图b中作者对3mAh/cm2的厚电极按照0.1C的倍率进行循环,从图中能够看到前30次中电极的容量只有轻微的衰降,但是在30次以后开始快速衰降,但是当我们将循环衰降后的厚电极解剖出来,再次组装为扣式电池,则其容量可以完全恢复,这表明厚电极在循环过程中的容量衰降更多的是来自金属锂负极的衰降和电解液的分解。

下图c中作者分别采用薄电极和厚电极与石墨负极组成了扣式全电池,可以看到当采用薄电极时充电容量可达142mAh/g,但是当电极厚度增加到2.2mAh/cm2时,则LNMO材料的容量发挥显著降低,作者认为这主要是高电压下电解液分解产气,电极间的气泡导致的容量发挥降低,位了解决这一问题作者在正极一侧增加了1mm厚的垫片,并将负极一侧的0.5mm厚的垫片更换为1mm厚的垫片,从而在电池内部留出一定的气室,从图中能够看到经过优化设计的厚电极充电容量可达147mAh/g,接近其理论容量,放电容量为119.2mAh/g,库伦效率为81%。

上一篇:攻关17年,重庆大学研究植物绝缘油填补国内技术

下一篇:没有了